1교시

※ 총 13문제 중 10문제를 선택하여 설명하시오. (각 10점)

1. 고압가스안전관리법 시행규칙에서 규정하고 있는 처리설비와 처리능력에 대하여설명하시오.

고압가스안전관리법 시행규칙에서의 처리설비와 처리능력

1. 처리설비

• 처리설비는 압축, 액화 또는 기타 방법으로 가스를 처리할 수 있는 장치로서, 고압가스 제조에 필요한 설비와 저장탱크에 부속된 펌프, 압축기, 기화장치를 포함합니다.

2. 처리능력

• 처리능력은 처리설비 또는 감압설비를 통해 1일 동안 처리할 수 있는 가스의 용적을 의미하며, 기준 상태는 온도 0℃, 게이지압력 0Pa입니다.

• 계산 시 공정흐름도(PFD)와 물질수지를 기준으로 하며, 액화가스는 무게(톤/일), 압축가스는 표준상태의 용적(㎥/일)로 환산합니다.

• 처리량 산정은 원료 및 제조가스 상태에 따라 중복 계산 없이 수행됩니다.

2. 인적요인 분석모델인 HFACS(Human Factors Analysis and Classification System)의특징 및 분류 방법에 대하여 설명하시오.

HFACS(Human Factors Analysis and Classification System)는 인간 요인 분석 및 분류 시스템으로, 사고의 원인을 체계적으로 분석하여 예방책을 마련하는 데 사용됩니다. 이 모델은 리즌의 스위스 치즈 모델을 기반으로 하며, 사고를 유발하는 인적 오류를 네 가지 주요 범주로 분류합니다.

HFACS의 주요 특징

• 리즌의 스위스 치즈 모델 기반: 여러 단계에서 발생할 수 있는 잠재적 오류와 실제 오류를 체계적으로 분석.

• 다단계 계층 구조: 사고 원인을 조직적, 관리적, 환경적, 개인적 요인으로 세분화하여 포괄적인 분석 가능.

• 다양한 산업 적용 가능: 항공뿐만 아니라 의료, 군사 등 다양한 분야에서 활용 가능.

HFACS의 4단계 분류 방법

1. 불안전한 행위 (Unsafe Acts)

• 작업자의 직접적인 행동으로 인해 발생하는 오류와 위반으로 구분됨.

• 오류: 의사결정 오류, 기술 기반 오류, 지각 오류 등.

• 위반: 습관적 위반, 예외적 위반 등.

2. 불안전한 행위의 전제조건 (Preconditions for Unsafe Acts)

• 작업 환경, 개인 상태, 팀 역학 등이 포함됨.

• 예: 피로, 부적절한 의사소통, 장비 고장 등.

3. 불안전한 감독 (Unsafe Supervision)

• 감독자의 관리 실패로 인해 발생하는 문제.

• 예: 감독 부재, 위험 요소 경고 미흡 등.

4. 조직적 영향 (Organizational Influences)

• 조직 문화, 정책, 자원 배분 등이 사고에 미치는 영향.

• 예: 예산 부족, 부적절한 훈련 및 교육.

HFACS는 이러한 다단계 분석을 통해 사고의 근본 원인을 파악하고 예방 전략을 수립하는 데 효과적인 도구로 활용됩니다.

3. 플레어시스템에서 플레어헤더, 녹아웃드럼, 액체 밀봉드럼의 정의에 대하여 설명하시오.

플레어시스템은 공정에서 발생하는 폐가스를 안전하게 처리하기 위한 설비로, 주요 구성 요소인 플레어헤더, 녹아웃드럼, 액체 밀봉드럼의 정의는 다음과 같습니다:

1. 플레어헤더 (Flare Header)

• 공정에서 발생하는 가스 및 액체를 플레어 시스템으로 이송하는 주 배관입니다. 다양한 유형의 헤더가 있으며, 취급 유체에 따라 설계가 달라질 수 있습니다.

2. 녹아웃드럼 (Knock-out Drum)

• 플레어가스에 포함된 액체 입자를 분리·포집하여 플레어스택으로 흘러들어가지 않도록 하는 장치입니다. 이는 화재, 폭발 및 기계적 손상을 방지하며, 수평형과 수직형으로 나뉩니다.

3. 액체 밀봉드럼 (Liquid Seal Drum)

• 공기가 플레어 시스템 내부로 역류하는 것을 방지하며, 플레어헤더를 양압 상태로 유지하여 시스템의 안정성을 확보하는 역할을 합니다.

4. 폐합성수지 열분해 공정에서 열분해 생성 물질의 유해·위험성에 대하여 설명하시오.

폐합성수지 열분해 공정에서 생성되는 물질은 주로 가스, 액체(열분해유), 고체 잔사(슬러지)로 나뉘며, 이 과정에서 유해·위험성이 존재합니다.

1. 가스: 열분해 과정에서 발생하는 인화성 가스(예: 메탄, 에틸렌 등)는 누출 시 점화원과 접촉하면 화재나 폭발을 유발할 수 있습니다. 이러한 가스는 적절히 제거되지 않으면 공정 안전에 심각한 위험을 초래합니다.

2. 액체: 생성된 열분해유는 낮은 점화점으로 인해 화재 위험이 높으며, 추가 정제 없이 사용 시 품질 문제가 발생할 수 있습니다.

3. 고체 잔사: 슬러지에는 중금속 등 유해 성분이 포함될 가능성이 있어 환경오염을 유발할 수 있으므로 적절한 처리와 재활용이 필요합니다.

4. 환경적 위험: 일부 열분해 부산물은 대기오염 물질(예: 다이옥신)을 생성할 가능성이 있어 공정 관리가 필수적입니다.

따라서 공정 안전과 환경 보호를 위해 적절한 환기, 가스 제거, 정제 및 폐기물 처리가 중요합니다.

5. 리튬(Li)의 위험성 및 리튬 취급 핵심안전수칙에 대하여 설명하시오.

리튬(Li)은 높은 반응성과 인화성으로 인해 취급 시 주의가 필요한 위험물질입니다. 다음은 리튬의 주요 위험성과 안전수칙입니다.

리튬의 위험성

1. 화재 및 폭발 위험:

• 리튬은 물과 접촉하면 수소를 방출하며 폭발을 유발할 수 있습니다.

• 고온, 충격, 마찰 등으로 열폭주 현상이 발생해 화재로 이어질 수 있습니다.

2. 독성:

• 흡입, 피부 접촉, 섭취 시 자극과 화상을 유발하며 심각한 건강 문제를 초래할 수 있습니다.

3. 환경적 위험:

• 누출 시 주변 환경 오염 가능성이 높습니다.

리튬 취급 핵심 안전수칙

3. 보관:

• 건조한 환경에서 밀폐된 용기에 보관하며, 물 및 산화제와의 접촉을 차단해야 합니다.

2. 작업 환경:

• 작업장은 방폭 설비를 갖추고, 화기와 점화원을 제거해야 합니다.

3. 개인 보호 장비:

• 보호복, 장갑, 호흡기 등을 착용해 신체 접촉을 방지합니다.

4. 화재 대처:

• 물 사용 금지, 특수 분말 소화기를 사용하며 화재 확산을 방지합니다.

5. 교육 및 관리:

• 작업자에게 정기적인 안전 교육을 실시하고, 비상구 등 대피 경로를 확보합니다.

리튬 취급 시 이러한 안전수칙을 철저히 준수하여 사고를 예방해야 합니다.

6. 공정배관계장도(P&ID) 등 공정안전정보에 자동조절밸브(Control valve)의 “고장 시열림(Fail open),” “고장 시 닫힘(Fail close),” 또는 “고장 시 현위치 유지(Fail inlast position)”를 명시하고 있다. 고장 시 열림(Fail open)인 자동조절밸브가 고장 시

닫힐 수 있는 경우를 설명하시오.

“고장 시 열림(Fail Open)“으로 설계된 자동조절밸브가 고장 시 닫힐 수 있는 경우는 다음과 같은 상황에서 발생할 수 있습니다:

1. 공기압 손실 또는 전원 공급 문제:

• 밸브가 “고장 시 열림” 상태를 유지하려면 공기압이나 전원이 필요합니다. 그러나 공기압 라인의 누출, 전원 차단, 또는 포지셔너의 고장으로 인해 밸브가 닫히는 상태로 움직일 수 있습니다.

2. 기계적 결함:

• 밸브 내부의 스템, 다이어프램, 스프링 등 기계적 부품이 마모되거나 고착되면 설계된 “열림” 상태를 유지하지 못하고 닫힐 수 있습니다.

3. 외부 환경 요인:

• 진동, 부식, 먼지 등 외부 요인으로 인해 밸브 부품이 정상적으로 작동하지 못하고 닫히는 경우가 있습니다.

4. 설계 결함 또는 오작동:

• 공정 설계 상의 오류나 제어 시스템의 신호 전달 문제로 인해 밸브가 “고장 시 열림” 대신 닫히는 상태로 작동할 수 있습니다.

따라서 이러한 문제를 방지하려면 정기적인 점검과 유지보수, 공정 조건에 맞는 설계 검토가 필요합니다.

7. 정전에 의한 기계ㆍ설비의 갑작스러운 정지로 인하여 화재ㆍ폭발 등 재해가 발생할우려가 있는 경우에는 정전 시 비상전력이 공급되도록 하여야 한다. KOSHA GUIDE(E-84-2022)에 따라 비상전원을 공급받아야 하는 비상부하설비의 항목(비상전원 부하

리스트)에 대하여 설명하시오.

KOSHA Guide E-84-2022에 따르면, 정전에 의한 화재·폭발 등 재해를 방지하기 위해 비상전원을 공급받아야 하는 비상부하설비 항목은 다음과 같습니다:

1. 안전 관련 설비:

• 화재 감지기, 경보 시스템, 비상 조명 등.

• 방폭 환기 설비 및 배출 설비.

2. 공정 안전 설비:

• 화학 공정의 필수 냉각 장치.

• 압력 방출 밸브 및 제어 시스템.

3. 구조 및 대피 설비:

• 비상 엘리베이터.

• 대피 경로 조명.

4. 환경 보호 설비:

• 오염 물질 제어 장치(예: 폐수 처리 시스템).

5. 기타 필수 운영 설비:

• 통신 장치, 데이터 백업 시스템.

이 항목들은 공정의 특성과 위험도를 고려해 선정되며, 비상전원의 용량은 각 부하를 충분히 가동할 수 있도록 설계되어야 합니다.

8. 산업안전보건기준에 관한 규칙에 따라 사업주가 보일러의 폭발 사고를 예방하기 위하여유지·관리하여야 하는 안전장치에 대하여 설명하시오.

산업안전보건기준에 관한 규칙에 따라 사업주가 보일러의 폭발 사고를 예방하기 위해 유지·관리해야 하는 주요 안전장치는 다음과 같습니다:

1. 압력방출장치:

• 보일러의 과압을 방지하기 위해 설치되며, 최고사용압력 이하에서 작동하도록 설정해야 합니다. 압력방출장치는 1개 이상 설치해야 하며, 정기적으로 작동 검사를 실시해야 합니다.

2. 압력제한스위치:

• 보일러의 과열을 방지하기 위한 장치로, 최고사용압력과 상용압력 사이에서 작동하여 버너 연소를 차단합니다. 이를 통해 압력 상승을 제어합니다.

3. 고저수위 조절장치:

• 보일러 내 수위를 감시하고, 급수 부족이나 과잉을 방지하기 위한 경보 및 제어 장치입니다. 자동 급수 또는 단수를 통해 안전한 수위를 유지합니다.

4. 화염검출기:

• 연소 상태를 감지하여 화염이 꺼졌을 경우 연료 공급을 차단함으로써 폭발 위험을 방지합니다.

이러한 안전장치는 정기적인 점검과 유지보수를 통해 정상적으로 작동하도록 관리해야 하며, 관련 규정에 따라 적합하게 설치 및 운영해야 합니다.

9. 고압가스안전관리기준통합고시에서 규정하고 있는 안전성향상계획서에 포함하여야 할비상조치계획의 세부 내용에 대하여 설명하시오.

고압가스안전관리기준통합고시에 따라 안전성향상계획서에 포함해야 할 비상조치계획의 세부 내용은 다음과 같습니다:

1. 최악 및 대안 시나리오 기반 작성:

• 화재, 폭발, 독성물질 누출 등 최악의 사고 시나리오와 대안 시나리오를 포함하여 계획을 수립해야 합니다.

2. 다양한 사고 시나리오 발굴:

• 단위 공장별로 화재·폭발 및 독성물질 누출 사고 시나리오를 발굴하고 이를 기반으로 비상조치계획을 수립합니다.

3. 비상대피 훈련:

• 근로자들이 안전하게 대피할 수 있도록 정기적인 비상대피 훈련(최소 연 1회)을 실시하며, 훈련 기록을 관리합니다.

4. 행동요령 포함:

• 사고 발생 시 각 통제조직별 행동요령과 역할을 명확히 기술해야 합니다.

5. 비상사태 전파 시스템 구축:

• 사업장 내부 및 인근 사업장에 비상사태를 신속히 전파할 수 있는 체계를 마련합니다.

6. 비상 장비 관리:

• 비상발전기, 소방펌프, 감지기, 통신장비, 개인보호구 등 필요한 장비를 구비하고 정기적으로 점검하여 정상 작동 상태를 유지합니다.

7. 비상연락체계 최신화:

• 주민 홍보 계획을 포함한 비상연락체계를 주기적으로 확인하고 최신 상태로 유지합니다.

8. 주변 사업장과 정보 공유:

• 유해위험물질 정보, 설비 위치, 사고 시나리오, 비상신호 체계 등을 주변 사업장과 공유하여 협력 대응 체계를 구축합니다.

이러한 세부 항목들은 사업장의 안전성을 높이고 사고 발생 시 피해를 최소화하기 위한 필수 요소로 규정됩니다.

10. 인화성 액체 공정용기에 화재예방을 위하여 질소로 분배제어(Split Range Control)를실시하려고 한다. 인화성 액체의 인입 및 배출 횟수가 상당히 빈번하고, 사용 유량의

범위가 넓은 경우 진동 및 압력 흔들림에 의해 안정적인 압력유지가 어렵다. PV001로질소(N2)가 공급되고, PV002로 공정 가스가 플레어스택(Flare Stack)으로 배출될 때압력을 안정적으로 유지하기 위한 밸브작동 특성을 그림으로 나타내시오.

(단, X축은 제어출력(Controller Output), Y축은 조절변개도율(Valve Opening)으로 제시)

11. 국내 반도체 사업장은 법적 규제 이외에 자체적으로 안전기준을 마련하고 있다. 대표적인제도가 국제반도체장비재료협회(SEMI: Semiconductor Equipment and Materials International)에서 제정한 규격을 활용하여 안전을 확보하는 것이다. 추적 가스(일반적으로 99% 질소,1% 육불화황) 실험을 통해 실제 가스로 등가 방출농도를 계산하여 위험성을 파악하는 공식이 SEMI S6에 제시되어 있다. 이에 대하여 설명하시오.

SEMI S6 규격은 반도체 제조 장비에서 유해물질의 방출 위험을 평가하기 위한 국제 표준으로, **추적 가스 실험(Tracer Gas Test)**을 통해 실제 가스로 등가 방출농도를 계산하여 위험성을 파악합니다. 주요 내용은 다음과 같습니다:

1. 추적 가스 사용:

• 일반적으로 99% 질소와 1% 육불화황(SF₆)을 혼합한 추적 가스를 사용하여 실험합니다. 이는 안전하고 환경에 영향을 최소화할 수 있는 특성이 요구됩니다.

2. 등가 방출농도 계산:

• SEMI S6 Appendix 2에서는 방출된 추적 가스 농도를 기반으로 실제 유해가스의 등가 방출농도를 환산하는 공식이 제공됩니다. 이를 통해 작업 환경에서 허용 가능한 농도(OEL) 또는 폭발 한계(LFL)의 25% 미만인지 확인합니다.

3. 위험 평가 기준:

• 유독성 물질: 작업자가 흡입할 수 있는 독성물질 농도를 측정하며, OEL의 25% 미만이어야 합니다.

• 인화성 물질: 점화원 주변에서 측정된 농도가 LFL의 25% 미만이어야 합니다.

4. 실험 목적:

• 장비에서 발생 가능한 최악의 누출 시나리오를 시뮬레이션하여 배기 시스템의 안전성과 유해물질 관리 능력을 평가합니다.

이 실험은 반도체 제조 환경에서 화재, 폭발, 독성 노출 등의 위험을 사전에 식별하고 예방하기 위한 핵심 절차로 활용됩니다.

12. 산업안전보건법 시행규칙에서 규정하고 있는 중대재해의 범위에 해당하는 재해 3가지를설명하시오.

산업안전보건법 시행규칙에 따라 중대재해로 규정되는 재해의 범위는 다음 3가지입니다:

1. 사망자가 1명 이상 발생한 재해.

2. 동일한 사고로 3개월 이상의 요양이 필요한 부상자가 동시에 2명 이상 발생한 재해.

3. 부상자 또는 직업성 질병자가 동시에 10명 이상 발생한 재해.

이 기준은 중대재해를 명확히 정의하여 사업장에서의 안전관리 체계를 강화하고, 사고 예방 및 대응을 효과적으로 수행하기 위한 법적 근거로 활용됩니다.

13. 고압가스 특정제조의 시설·기술·검사·감리·정밀안전검진 기준에 따른 사업소 밖의배관에 대한 점검 항목을 10가지 설명하시오.

고압가스안전관리기준에 따라 사업소 밖 배관에 대한 점검 항목은 다음과 같습니다:

1. 가스 누출 여부: 가스감지기를 통해 배관에서의 누출 여부를 점검합니다.

2. 배관 및 지지구조물 상태: 배관, 신축흡수장치, 지지구조물의 이상 여부를 확인합니다.

3. 부식 및 절연 상태: 부식방지조치와 절연조치가 적정한지 점검합니다.

4. 배관과 주변 거리: 노출배관이 주택, 도로 등과의 수평거리 및 공지 폭이 적정한지 확인합니다.

5. 방호설비 간격: 방호설비와 다른 시설물 간 유지 관리에 필요한 간격이 적정한지 점검합니다.

6. 지반 침하 여부: 매설배관 상부의 지반 침하 여부를 확인합니다.

7. 매설배관 거리: 매설배관과 건축물, 도로 등과의 수평거리가 적정한지 점검합니다.

8. 방식전위 상태: 방식조치를 한 경우 방식전위가 적정한지 확인합니다.

9. 굴착공사로 인한 영향: 굴착공사로 노출된 배관의 가스 누출 여부를 점검하고 안전작업허가를 실시합니다.

10. 무단 굴착 여부: 굴착작업자의 법적 절차 준수 여부와 무단 굴착공사 발생 시 후속 조치를 확인합니다.

이 외에도 운영 상태 감시장치, 안전제어장치, 피뢰설비 등의 이상 유무도 정기적으로 점검해야 합니다.

2교시

※ 총 6문제 중 4문제를 선택하여 설명하시오. (각 25점)

1. 99.999% 이상의 고순도 암모니아를 충전·운반, 저장·사용하기 위한 암모니아용 ISO 탱크컨테이너의 스프링식 안전밸브와 액유동방지장치 설치기준에 대하여 설명하시오.

99.999% 이상의 고순도 암모니아를 충전·운반, 저장·사용하기 위한 암모니아용 ISO 탱크컨테이너의 스프링식 안전밸브와 액유동방지장치 설치 기준은 다음과 같습니다:

1. 스프링식 안전밸브 설치 기준

1. 작동압력 범위:

• 안전밸브는 설계압력의 95% 이상 100% 이하에서 작동하도록 설정해야 합니다.

2. 이물질 및 누출 방지:

• 안전밸브는 이물질 유입과 액체 누출을 방지할 수 있어야 하며, 파열판 또는 핀홀 누출을 감지할 수 있는 압력계나 지시기를 설치해야 합니다.

3. 재질 및 내구성:

• 밸브는 암모니아에 적합한 재질로 제조되어야 하며, 최고허용사용압력에 적합한 구조를 가져야 합니다.

2. 액유동방지장치 설치 기준

3. 방파판 설치:

• 탱크 내부에는 액체의 유동을 방지하기 위해 2개 이상의 방파판을 설치해야 합니다. 이는 KGS AC113 상세기준에 따라야 합니다.

2. 유체 안정성 확보:

• 방파판은 운반 중 액체의 급격한 이동(슬로싱)을 방지하여 탱크의 안정성과 안전성을 확보하는 역할을 합니다.

이 기준들은 암모니아의 고압 상태에서 발생할 수 있는 위험을 최소화하고, 안전한 운송 및 저장을 보장하기 위해 마련된 것입니다.

2. 원심펌프의 최소유량배관(Minimum flow line)은 펌프 보호를 위하여 설치된다. 최소유량조절방법에 대하여 설명하시오.

원심펌프의 **최소유량배관(Minimum Flow Line)**은 펌프 보호를 위해 설치되며, 최소유량 조절 방법은 펌프의 손상을 방지하고 효율적인 운전을 보장하기 위해 선택됩니다. 주요 조절 방법은 다음과 같습니다:

1. 자동 재순환 밸브(Automatic Recirculation Valve)

• 펌프 출구에 설치되어 유량이 설정된 최소값 이하로 떨어질 경우 자동으로 바이패스 라인을 열어 필요한 최소 유량을 유지합니다.

• 과열, 캐비테이션, 소음 및 진동을 방지하는 데 효과적입니다.

2. 유량 제어 밸브(Control Valve)

• 펌프의 출구 또는 바이패스 라인에 설치하여 유량을 조절합니다.

• 18.5kW 이상의 펌프에 적합하며, 정밀한 유량 조절이 가능합니다.

3. 제한 오리피스(Restriction Orifice)

• 바이패스 라인에 설치하여 일정한 최소 유량을 유지하도록 설계된 간단한 장치입니다.

• 18.5kW 미만의 소형 펌프에 적합하며 유지보수가 용이합니다.

4. 주파수 변환 속도 조절(Frequency Conversion Control)

• 펌프의 속도를 조정하여 유량을 제어하는 방식으로 에너지 절약 효과가 뛰어납니다.

• 캐비테이션 가능성을 줄이고 시스템 수명을 연장할 수 있습니다.

5. 밸브 스로틀링(Valve Throttling)

• 배출 밸브를 조작하여 유량을 조절하는 방식입니다.

• 간단하지만 에너지 손실이 크고 경제적이지 않아 제한적으로 사용됩니다.

선택 기준:

• 펌프 용량 및 동력: 대형 펌프는 제어 밸브, 소형 펌프는 오리피스를 주로 사용.

• 운전 조건: 정밀 제어가 필요한 경우 자동 재순환 밸브나 제어 밸브를 선호.

• 경제성: 제한 오리피스는 설치 비용이 낮아 경제적.

최소유량 조절은 펌프의 과열, 캐비테이션 및 기타 손상을 방지하기 위해 필수적이며, 각 방법은 시스템 요구사항과 경제성을 고려해 선택됩니다.

3. 2024년 4월 26일에 KS C IEC 60079-10-1 : 2020 (폭발성 분위기—제10-1부 : 장소 구분—폭발성 가스 분위기)가 개정되었다. 이전에 적용된 KS C IEC 60079-10-1 : 2015 (폭발성분위기—제10-1부 : 장소 구분—폭발성 가스 분위기)와의 차이점을 비교하여 설명하시오.(단, 적용 범위, 누출 특성, 환기 속도, 증발률(질량유속) 관점에서 설명)

KS C IEC 60079-10-1:2020(Ed.3)와 KS C IEC 60079-10-1:2015(Ed.2)의 주요 차이점을 적용 범위, 누출 특성, 환기 속도, 증발률(질량유속) 관점에서 비교하면 다음과 같습니다:

1. 적용 범위

• 2015년판(Ed.2): 저압 연료가스(예: 도시가스, LPG) 설비는 관련 가스 코드에 적합한 경우 폭발위험장소에서 제외 가능하다고 명시.

• 2020년판(Ed.3): 저압 연료가스 설비에 대한 명확한 제외 규정이 삭제되었으며, 관련 가스 코드 준수 시 폭발위험장소에서 제외될 수 있는 가능성을 언급.

2. 누출 특성

• 2015년판(Ed.2): 누출 특성 계산 시 인화성 가스의 폭발하한계(LFL)에 따른 안전계수(0.5~1.0)를 적용.

• 2020년판(Ed.3): 안전계수 적용 기준이 삭제되어 누출 특성 계산이 단순화됨.

3. 환기 속도

• 2015년판(Ed.2): 옥내 자연환기 속도를 0.05m/s로 가정하여 계산 가능.

• 2020년판(Ed.3): 자연환기의 최소 환기속도 적용 기준이 삭제되었으며, 환기 속도는 실측값을 기반으로 평가하도록 변경.

4. 증발률(질량유속)

• 2015년판(Ed.2): 증발풀에서의 증발률 계산식은 기존 EPA 공식(1987)을 기반으로 사용.

• 2020년판(Ed.3): 증발률 계산식이 업데이트되어 EPA의 수정된 공식(1999)을 반영, 더 정확한 계산이 가능해짐.

4. 탄화수소로부터 수소를 추출하는 방식 중 자열개질(Auto Thermal Reforming)의 주요반응식과 특징에 대하여 설명하시오.

*자열개질(Auto Thermal Reforming, ATR)**은 탄화수소로부터 수소를 추출하는 방식 중 하나로, **수증기 개질(Steam Reforming, SR)**과 부분산화(Partial Oxidation, POX) 반응을 결합한 공정입니다.

특징

3. 열 균형:

• 발열반응(부분 산화)에서 발생한 열을 흡열반응(수증기 개질)에 사용하므로 외부 열 공급이 불필요하고, 에너지 효율이 높습니다.

2. 유연한 조절:

• 산소와 수증기의 비율을 조절하여 전체 반응열을 제로(단열 상태)로 설정할 수 있어 공정 운전이 안정적입니다.

3. 생성물:

• 생성물은 주로 합성가스(일산화탄소와 수소)이며, 수소/일산화탄소 비율은 약 2~3으로, 다양한 다운스트림 공정(암모니아 합성, 피셔-트롭쉬 공정 등)에 적합합니다.

4. 촉매 사용:

• 니켈(Ni) 기반 촉매가 주로 사용되며, 고온에서도 안정성을 유지하기 위해 내열성이 높은 담체(예: 알루미나, 지르코니아)가 사용됩니다.

5. 적용 분야:

• 연료전지용 수소 생산, 합성가스 제조 등에서 널리 활용됩니다.

자열개질은 열효율이 높고 공정 운전이 간단하여 대규모 수소 생산에 적합하며, 기존의 흡열 또는 발열 중심의 개질 방식보다 에너지 소비를 효과적으로 줄일 수 있는 장점이 있습니다.

5. 아래 공정의 검토구간별(#1,#2검토구간)가이드워드 정보표와 위험성평가 기록지(HAZOP Sheet)를 작성하시오.

6. 내부 유체의 누출을 예방하기 위하여 용기 높이만큼의 벽 등으로 둘러싸여 부분적인밀폐 상태로 존재하는 공정용기(TK-1∼6)가 있다. 다음의 조건 및 그림을 참고로 하여화재의 영향을 받는 전체 면적에서의 최대 소요분출량을 계산하시오.

(단, API(American Petroleum Institute) STD 521 기준으로 계산하시오.)

① 화재 시 화재범위(Fire zone) 내부에서 적절한 소화설비 및 배유 설비는 없음

② 공정용기(TK-1∼6)의 크기는 모두 내경 3m, 높이 5m로 동일한 원통형 용기이며, 지면에바로 설치됨 (단, 계산 편의상 경판은 없는 것으로 가정하고 동체 면적만 계산)

③ 공정용기의 평균 운전 수위(NLL: Normal Liquid Level)는 3m, 최고 운전 수위(HLL :High Liquid Level)는 4m

④ 공정용기 내부 유체 증발잠열은 80kcal/kg

⑤ 건물 배치는 가로, 세로 각각 24m

⑥ 공정용기는 단열재(보온재)로 둘러싸이지 않음(Bare 상태)

⑦ 그 밖에 배관 면적은 무시

3교시

※ 총 6문제 중 4문제를 선택하여 설명하시오. (각 25점)

1. 체크밸브는 역류방지를 위하여 설치한다. KOSHA GUIDE(D-62-2018)에서 규정하고있는 일반적인 체크밸브의 설치 대상에 대하여 설명하시오.

KOSHA GUIDE(D-62-2018)에 따르면, 체크밸브의 설치 대상은 유체의 역류로 인해 안전사고나 설비 손상이 발생할 가능성이 있는 시스템에 적용됩니다. 주요 설치 대상은 다음과 같습니다:

1. 펌프 출구:

• 펌프 정지 시 유체가 역류하여 펌프가 손상되는 것을 방지합니다.

2. 압축기 출구:

• 압축기 정지 시 발생할 수 있는 역류로 인한 압축기 손상을 방지합니다.

3. 유량계 보호:

• 유량계가 역류로 인해 오작동하거나 손상되지 않도록 보호합니다.

4. 컨트롤 밸브 보호:

• 컨트롤 밸브 뒤쪽에서 발생할 수 있는 역류를 차단하여 밸브의 성능 저하를 방지합니다.

5. 저장탱크 연결 배관:

• 저장탱크 내 유체가 배관을 통해 역류하지 않도록 설치됩니다.

6. 응축수 배출 라인:

• 증기 시스템에서 응축수가 정지된 장치로 역류하는 것을 방지합니다.

7. 진공 해소 장치:

• 진공 상태에서 유체가 역류하지 않도록 보호합니다.

8. 화학물질 배관:

• 유해 화학물질이 다른 배관이나 장비로 역류하여 오염을 일으키는 것을 방지합니다.

9. 냉각수 라인:

• 냉각수 순환 시스템에서 유체의 역류로 인한 과열 및 장비 손상을 방지합니다.

10. 다단계 배관 시스템:

• 상위 단계에서 하위 단계로의 유체 역류를 차단하여 시스템 안정성을 확보합니다.

이러한 설치 기준은 설비의 안전성과 효율성을 유지하며, 유체의 흐름을 제어하여 사고를 예방하기 위해 필수적으로 준수되어야 합니다.

2. 2020년 8월 4일 청주 D 수소충전소에서 고압 압축가스설비의 개구부와 막음 플러그사이에서 다량의 수소가스가 누출되었다. 유사사고 방지를 위하여 마련된 수소압축가스설비 안전기준(KGS Code AC111 부록 L)에서 규정하고 있는 수소압력반복검사방법과 연결부의 구조 및 치수에 대하여 설명하시오.

KGS Code AC111 부록 L에서 규정하고 있는 수소압축가스설비의 안전기준 중 수소압력반복검사방법과 연결부의 구조 및 치수는 다음과 같습니다:

1. 수소압력반복검사방법

• 목적: 반복적인 압력 변동에 따른 연결부의 내구성을 평가하여 누출 및 손상을 방지.

• 검사대상: 설계압력이 41MPa를 초과하는 압력용기 및 연결부.

• 시험 조건:

• 반복되는 압력 사이클을 적용하여 연결부의 피로 강도를 시험.

• ASME와 같은 국제 기준에 따라 초기 결함 크기와 종류를 설정하여 검사.

• 시험 결과는 누출 여부와 구조적 손상을 기준으로 평가.

• 소요기간: 시험은 제조사의 준비 기간(2~3개월)을 고려하여 실시하며, 경과조치가 적용될 수 있음.

2. 연결부의 구조 및 치수

• 구조:

• 연결부는 반복적인 고압 환경에서도 기밀성을 유지할 수 있도록 설계.

• 가스 누출을 방지하기 위해 플러그 체결부는 내수소취성 성능을 갖춘 재료를 사용.

• 파열 전 누출(LBB, Leak Before Break) 모드를 확인할 수 있도록 설계.

• 치수:

• 연결부의 치수는 KS 및 ASME 기준에 부합하도록 설계되어야 함.

• 플러그 체결부의 기하학적 범위와 치수는 검사 기준에 명시된 대로 준수해야 함.

이 기준들은 수소충전소 등에서 발생할 수 있는 고압 가스 누출 사고를 예방하고, 설비의 안전성을 강화하기 위해 마련되었습니다.

3. 비등액체팽창증기폭발(Boiling Liquid Expanding Vapor Explosion, BLEVE)의 개념과발생 매커니즘에 대하여 설명하시오.

**비등액체팽창증기폭발(BLEVE, Boiling Liquid Expanding Vapor Explosion)**은 저장탱크 내의 액화 가스가 비등(끓음)과 증기 팽창에 의해 발생하는 폭발 현상입니다. 개념과 발생 메커니즘은 다음과 같습니다:

BLEVE의 개념

• BLEVE는 저장탱크나 용기 내부의 액화 가연성 물질이 외부 열원(예: 화재)으로 인해 비등점 이상으로 가열되면서 내부 압력이 급격히 상승하고, 탱크가 파열되면서 액체가 순간적으로 기화하여 폭발적으로 팽창하는 현상입니다.

• 이 폭발은 물리적 폭발로, 화염을 동반하지 않을 수도 있지만, 가연성 물질일 경우 대기 중 산소와 혼합되어 Fire Ball을 형성할 수 있습니다.

BLEVE 발생 메커니즘

1. 외부 열원에 의한 가열:

• 저장탱크 외벽이 화재 등으로 가열되면 내부 액체가 비등점 이상으로 온도가 상승합니다.

• 이로 인해 증발량이 증가하고, 내부 압력이 상승합니다.

2. 탱크 파열(1차 폭발):

• 내부 압력이 탱크 설계압력을 초과하면 약한 부위(예: 용접부)가 파열됩니다.

• 파열로 인해 고압의 증기가 외부로 방출됩니다.

3. 압력 감소 및 급격한 기화(2차 폭발):

• 탱크 파열로 내부 압력이 급격히 감소하면 과열된 액체가 순간적으로 기화하여 대량의 증기가 생성됩니다.

• 이 과정에서 폭발적인 팽창이 발생하며, 탱크가 완전히 파괴됩니다.

4. Fire Ball 형성(선택적):

• 가연성 물질일 경우, 방출된 증기가 공기 중 산소와 혼합되어 점화원에 의해 화염구(Fire Ball)를 형성합니다.

특징

• BLEVE는 물리적 폭발로 시작되며, 화학적 폭발(Fire Ball)은 선택적으로 발생합니다.

• 액화가스는 기화 시 부피가 크게 증가(LPG 약 250배, LNG 약 600배)하여 폭발 에너지를 증폭시킵니다.

BLEVE를 예방하려면 저장탱크의 온도 상승을 억제하고, 안전밸브 및 파열판을 통해 내부 압력을 적절히 해소해야 합니다.

4. 시스템적 사고분석 방법에 대하여 아래 사항에 대하여 설명하시오.

① 기능공명분석법(FRAM, Functional Response Analysis Method)의 단점

② 기능공명분석법(FRAM, Functional Response Analysis Method)의 4가지 원칙

③ AcciMap 방법의 단점

④ AcciMap 방법에서 제시하고 있는 6가지 계층 구조

① 기능공명분석법(FRAM)의 단점

1. 복잡성:

• 시스템의 모든 기능과 상호작용을 모델링해야 하므로 분석 과정이 복잡하고 시간이 많이 소요됩니다.

2. 주관성:

• 분석자의 경험과 판단에 따라 결과가 달라질 수 있어 일관성이 부족할 수 있습니다.

3. 정량적 평가 어려움:

• 결과가 주로 질적 데이터로 표현되며, 정량적 평가나 비교가 어렵습니다.

4. 대규모 시스템 적용 한계:

• 대규모 시스템에서는 기능 간 상호작용이 많아져 모델링과 분석이 비효율적일 수 있습니다.

② 기능공명분석법(FRAM)의 4가지 원칙

3. 성공-실패 동등성 원칙:

• 성공과 실패는 동일한 과정에서 발생하며, 다른 종류의 설명 원인을 요구하지 않습니다.

2. 근사 조정의 원칙:

• 작업자는 제한된 자원과 시간 내에서 유연하게 적응하지만, 이러한 조정은 불완전하고 근사적으로 이루어집니다.

3. 발현되는 결과의 원칙:

• 모든 결과는 특정 원인으로만 설명되지 않으며, 여러 기능의 변동성이 상호작용하여 발현된 결과로 나타납니다.

4. 기능공명의 원칙:

• 기능 간 비선형적 상호작용이 공명을 일으켜 예상치 못한 긍정적 또는 부정적 결과를 초래할 수 있습니다.

③ AcciMap 방법의 단점

5. 복잡한 계층 구조:

• 사고 원인을 여러 계층으로 나누어 분석하므로 구조가 복잡하고 시간이 많이 소요됩니다.

2. 주관적 판단 의존:

• 분석자가 사고 원인과 인과관계를 정의하는 데 주관적 판단이 개입될 가능성이 높습니다.

3. 정량적 데이터 부족:

• AcciMap은 주로 질적 데이터를 기반으로 하여 정량적인 비교나 평가가 어렵습니다.

④ AcciMap 방법에서 제시하고 있는 6가지 계층 구조

7. 정부(Government):

• 법률 및 정책 수준에서 사고에 영향을 미치는 요인.

2. 규제기관 및 협회(Regulators/Associations):

• 규제 및 산업 표준을 설정하고 관리하는 기관.

3. 회사(Company):

• 조직 차원의 안전 문화와 운영 방침.

4. 관리자(Management):

• 현장 운영 및 감독 책임.

5. 직원(Staff):

• 작업 수행자와 관련된 행동 및 의사결정.

6. 작업(Work):

• 작업 환경 및 절차에서 발생하는 직접적인 사고 요인.

AcciMap은 각 계층 간 상호작용을 통해 사고 원인을 체계적으로 파악하며, 복잡한 사회-기술적 시스템 내 사고의 전파 과정을 시각화하는 데 유용합니다.

5. 사고결과분석을 위하여 누출률을 계산하려고 한다. 상압 저장탱크 하부와 펌프 씰에서의누출률을 각각 계산하시오.

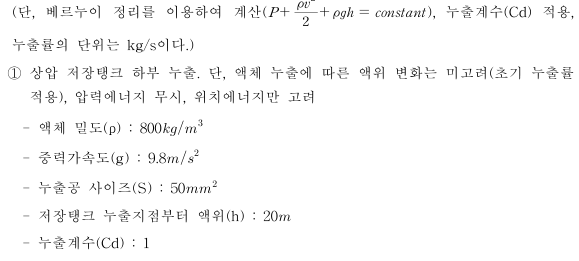

① 상압 저장탱크 하부 누출. 단, 액체 누출에 따른 액위 변화는 미고려(초기 누출률적용), 압력에너지 무시, 위치에너지만 고려

- 액체 밀도(ρ) : 800

- 중력가속도(g) : 9.8

- 누출공 사이즈(S) : 50

- 저장탱크 누출지점부터 액위(h) : 20

- 누출계수(Cd) : 1

② 펌프 씰 누출. 단, 위치에너지 무시, 압력에너지만 고려

- 액체 밀도(ρ) : 800

- 차압(ΔP) : 15bar(1.5MPa)

- 누출공 사이즈(S) : 5

- 누출계수(Cd) : 0.75

6. 급성독성물질을 취급하는 반응기에 안전밸브 등이 설치되어 있으며, 안전밸브 등을통하여 배출되는 급성독성물질은 플레어스택에서 연소처리 후 배출되고 있다. 상세조건은 아래와 같으며, 해당 공정에서 안전한 운전을 위하여 잘못된 부분과 이에 따른 개선 방향에 대하여 설명하시오.

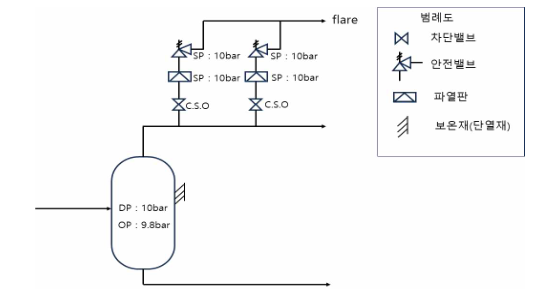

[상세조건]

① 반응기의 설계 압력(DP : Design Pressure)은 10bar, 운전 압력(OP : OperatingPressure)은 9.8bar

② 안전밸브 및 파열판의 설정 압력(SP : Set Pressure)은 전부 10bar로 동일

③ 안전밸브 2개의 정밀도는 ± 2%, 블로우다운(Blow Down)은 4%

④ 안전밸브 형식은 일반형(Conventional)

⑤안전밸브와파열판전단에는차단밸브가운전중항상개방될수있도록C.S.O(Car Sealed Open) 상태로 설치

⑥ 반응기에서 안전밸브 인입 플랜지까지 압력손실은 0.5bar

⑦ 반응기의 과압 발생 원인은 폭주반응(소요 분출량 : 4000kg/hr), 외부화재(소요 분출량: 7000kg/hr)이며, 전부 기화되어 배출

⑧ 안전밸브 및 파열판의 정격 용량은 각각 3500kg/hr

⑨ 안전밸브 및 파열판의 배출 물질은 녹아웃 드럼(Knock Out Drum)을 거쳐 플레어스택에서 안전하게 연소처리 후 대기 방출

⑩ 플레어헤더는 역화 및 공기가 혼입되는 것을 방지하기 위하여 1.5bar의 질소가 상시 공급

⑪ 안전밸브 작동 후 플레어스택까지의 압력 강하(Pressure Drop)는 2bar

⑫ 반응기 외부는 일반형 보온재(단열재)로 둘러싸여 있으며, 단열재의 녹는점은 100℃

⑬ 보온재(단열재)는 알루미늄 금속으로 덮여 있음

4교시

※ 총 6문제 중 4문제를 선택하여 설명하시오. (각 25점)

1. 가우시안 확산모델에 대하여 가우시안 플룸(Gaussian Plume) 모델과 가우시안 퍼프(Gaussian Puff) 모델이 적용되는 경우와 전제조건, 플룸 모델과 퍼프 모델 적용 판정기준에 대하여 설명하시오.

가우시안 확산모델은 대기 중 오염물질의 확산을 예측하는 데 사용되며, 가우시안 플룸(Gaussian Plume) 모델과 가우시안 퍼프(Gaussian Puff) 모델로 나뉩니다. 두 모델의 적용 경우, 전제조건, 그리고 적용 판정 기준은 다음과 같습니다:

1. 가우시안 플룸(Gaussian Plume) 모델

적용 경우

• 연속적인 오염물질 방출: 굴뚝 등에서 지속적으로 방출되는 오염물질의 확산을 예측할 때 사용됩니다.

• 단거리 확산: 일반적으로 방출원으로부터 0.1~10km 이내의 지역에 적용됩니다.

전제조건

• 정상 상태(steady state): 대기 조건(풍속, 풍향 등)이 시간에 따라 변하지 않는다고 가정합니다.

• 균일한 바람장: 바람의 방향과 속도가 일정하다고 간주합니다.

• 평탄한 지형: 복잡한 지형 효과는 고려하지 않습니다.

2. 가우시안 퍼프(Gaussian Puff) 모델

적용 경우

• 순간적인 오염물질 방출: 사고로 인해 단시간에 대량의 물질이 방출되는 경우(예: 화학공장 사고).

• 비정상 상태(unsteady state): 시간에 따라 변화하는 대기 조건을 반영해야 할 때.

• 장거리 확산: 수십~수백 km 이상의 장거리 확산을 예측할 때 적합합니다.

전제조건

• 3차원 바람장 필요: 시간과 공간에 따라 변화하는 바람장을 입력 데이터로 사용합니다.

• 복잡한 지형 고려 가능: 산악지형, 해안가 등에서의 풍향 및 풍속 변화를 반영할 수 있습니다.

• 비정상 상태 구현: 시간에 따른 농도 변화를 예측할 수 있습니다.

3. 플룸 모델과 퍼프 모델의 적용 판정 기준

1. 방출 형태:

• 플룸 모델: 연속 방출(예: 굴뚝 배출).

• 퍼프 모델: 순간 방출(예: 사고로 인한 누출).

2. 시간 스케일:

• 플룸 모델: 장기간 지속되는 방출.

• 퍼프 모델: 단시간에 발생하는 비정상 상태.

3. 공간 스케일:

• 플룸 모델: 단거리 확산(0.1~10km).

• 퍼프 모델: 장거리 확산(수십~수백 km).

4. 대기 조건의 복잡성:

• 플룸 모델: 일정한 바람장과 평탄한 지형.

• 퍼프 모델: 복잡한 바람장과 다양한 지형 조건.

요약

• 가우시안 플룸 모델은 연속적인 방출과 단거리 확산에 적합하며, 정상 상태를 가정합니다.

• 가우시안 퍼프 모델은 순간적인 방출과 장거리 확산에 적합하며, 시간 및 공간 변화가 큰 대기 조건을 반영할 수 있습니다.

• 두 모델은 방출 형태와 대기 조건에 따라 선택되며, 각각의 전제조건을 충족해야 정확한 예측이 가능합니다.

2. 화학공장에는 여러 종류의 고압가스를 사용하고 있다. 이 가운데 고압가스 안전관리법령에서 규정하고 있는 20종의 특정고압가스를 사용하며, 일정 규모 이상의 저장능력을가진 자 등은 특정고압가스를 사용하기 전에 미리 시장·군수·구청장에게 신고하여야

한다. 특정고압가스 종류와 사용신고를 하여야 하는 저장능력 기준에 대하여 설명하시오.

특정고압가스의 종류와 사용신고 기준

1. 특정고압가스의 종류 (20종)

고압가스안전관리법령에 따라 규정된 특정고압가스는 다음과 같습니다:

• 수소, 산소, 액화암모니아, 아세틸렌, 액화염소, 천연가스

• 압축모노실란, 압축디보레인, 액화알진, 포스핀, 셀렌화수소

• 게르만, 디실란, 오불화비소, 오불화인, 삼불화인

• 삼불화질소, 삼불화붕소, 사불화유황, 사불화규소 .

2. 사용신고를 해야 하는 저장능력 기준

특정고압가스를 사용하는 자는 일정 규모 이상의 저장능력을 갖춘 경우 사용 전에 시장·군수·구청장에게 신고해야 합니다. 신고 대상 저장능력 기준은 다음과 같습니다:

1. 액화가스 저장설비:

• 저장능력이 250kg 이상인 경우 .

2. 압축가스 저장설비:

• 저장능력이 50㎥ 이상인 경우 .

3. 배관으로 공급받아 사용하는 경우:

• 배관을 통해 특정고압가스를 공급받아 사용하는 경우(천연가스 제외) .

4. 독성가스 사용:

• 독성가스를 사용하는 경우에는 저장능력과 관계없이 반드시 신고해야 합니다 .

5. 특정 용도:

• 자동차 연료용으로 특정고압가스를 사용하는 경우 .

3. 열매 보일러 시스템에서 열매유 저장탱크와 팽창탱크의 설계 및 설치에 대하여 설명하시오.

열매 보일러 시스템에서 열매유 저장탱크와 팽창탱크의 설계 및 설치 기준은 다음과 같습니다:

1. 열매유 저장탱크(Drop Tank/Dump Tank)

설계 기준

• 용도: 비상 상황(예: 설비 정지, 보수 작업) 시 열매유를 저장하기 위한 탱크입니다.

• 재질: 열매유의 화학적 특성 및 사용 온도에 적합한 재질로 제작해야 하며, 부식 방지를 고려해야 합니다.

• 용량: 시스템 내 열매유 전체를 수용할 수 있는 크기로 설계해야 합니다.

설치 기준

• 위치: 배관 내 열매유가 자연 배출될 수 있도록 시스템보다 낮은 위치에 설치합니다.

• 안전장치:

• 탱크 상부에 통기관을 설치하여 내부 압력을 해소합니다.

• 화염방지기 또는 인화방지 장치를 통기관에 설치하여 화재 위험을 방지합니다.

2. 팽창탱크(Expansion Tank)

설계 기준

• 용도: 운전 중 열매유의 체적 변화를 완충하기 위한 탱크입니다.

• 용량:

• 대기온도에서 탱크 용량의 최소 1/4 이상.

• 최대운전온도에서 탱크 용량의 최대 3/4 이하로 유지 가능한 크기로 설계해야 합니다.

• 부속장치:

• 액위조절계 및 경보장치를 설치하여 액위를 감시합니다.

• 안전밸브를 설치하여 과압을 방지합니다.

설치 기준

• 위치:

• 팽창탱크는 시스템 내 가장 높은 위치에 설치하여 열매유가 자연 순환할 수 있도록 해야 합니다.

• 배관 연결:

• 팽창탱크와 메인 배관 간 연결부에는 열팽창 시 압력을 완화할 수 있는 구조를 채택합니다.

• 보호 조치:

• 동결 방지를 위해 단열 또는 가열 장치를 추가로 설치할 수 있습니다.

4. 국제노동기구(ILO: International Labour Organization)는 안전보건경영시스템(OHSMS:Occupational Health & Safety Management System)의 지속적 개선을 위한 방법으로기존 적합과 부적합에 의한 평가가 아닌 5단계로 구분한 평가를 제시하였는데, 이에관하여 설명하시오.

국제노동기구(ILO)는 안전보건경영시스템(OHSMS)의 지속적 개선을 위해 기존의 단순한 적합·부적합 평가 방식이 아닌 5단계 평가 접근법을 제시하였습니다. 이에 대한 설명은 다음과 같습니다:

1. ILO 기능공명분석법(FRAM)의 5단계 평가

ILO는 안전보건경영시스템에서 위험을 체계적으로 식별하고 관리하기 위해 다음의 5단계를 제시합니다:

1. 위험 식별(Risk Identification):

• 작업 환경에서 발생할 수 있는 잠재적 위험 요소를 식별합니다.

• 예: 화재, 가스 누출, 기계적 결함 등.

2. 위험 분석(Risk Analysis):

• 식별된 위험의 발생 가능성과 영향을 분석합니다.

• 정량적 또는 정성적 방법을 사용하여 위험 수준을 평가합니다.

3. 위험 평가(Risk Evaluation):

• 분석 결과를 기준으로 위험의 중요성을 판단하고, 허용 가능한지 여부를 결정합니다.

• 조직의 위험 허용 기준에 따라 처리 우선순위를 설정합니다.

4. 위험 제어(Risk Control):

• 위험을 줄이거나 제거하기 위한 제어 조치를 설계하고 실행합니다.

• 예: 엔지니어링 제어, 관리적 조치, 개인 보호구(PPE) 사용 등.

5. 모니터링 및 검토(Monitoring and Review):

• 제어 조치의 효과를 모니터링하고, 필요 시 수정 및 개선합니다.

• 지속적인 개선을 위해 정기적으로 시스템을 검토합니다.

2. ILO 5단계 접근법의 특징

• 통합적 접근: 위험 식별부터 제어 및 검토까지 모든 단계를 체계적으로 수행하여 안전문화를 형성합니다.

• 지속적 개선: PDCA(Plan-Do-Check-Act) 사이클과 유사한 구조로, 안전보건 성과를 지속적으로 개선할 수 있습니다.

• 산업별 맞춤화: 각 산업의 특성과 규정을 반영하여 특정 작업장의 요구에 맞게 적용 가능합니다.

3. 장점

• 기존의 적합·부적합 평가 방식보다 세부적인 단계로 구성되어 있어, 잠재적 위험 요소를 더 효과적으로 관리할 수 있습니다.

• 조직 내 모든 이해관계자(경영진, 직원 등)가 참여하여 안전보건 책임 공유와 협력을 촉진합니다.

ILO의 5단계 접근법은 안전보건경영시스템의 효과적인 운영과 지속적인 개선을 위한 중요한 프레임워크로 활용됩니다.

5. 정량적 위험성 평가를 위하여 FT(Fault Tree)를 작성하였더니 기본사상 a가 중복된아래와 같은 그림이 되었다. 다음 질문에 답하시오.

1) a=b=c의 확률이 0.25일 때 정상 사상 발생확률을 간략화(간소화)되지 않은 상태로 구하시오.

2) 정상 사상 발생확률을 간략화(간소화)하여 FT(Fault Tree)로 나타내시오.

3) a=b=c의 확률이 0.25일 때 간략화(간소화)된 FT(Fault Tree)의 정상 사상 발생확률을구하시오

6. 대량의 인화성 물질이 용기에서 누출되어 폭발이 일어날 때 용기와 36m 떨어진 제어실이영향을 받을 가능성을 예측하고자 한다.

1) TNT 당량을 구하시오.

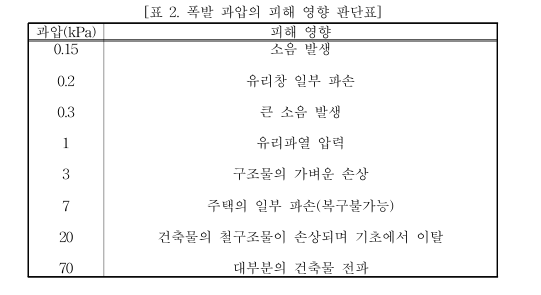

2) 환산거리 및 과압(kPa)을 구하시오.([표 1] 참조)

3) 폭발과압이 제어실에 미치는 피해 영향을 판단하시오.([표 2] 참조)

- TNT 연소열 : 1120kcal/kg

- 누출된 인화성 물질의 양 : 720kg

- 인화성 물질 연소열 : 11200kcal/kg

- 폭발수율계수 : 3%

'기출문제 > 화공안전관리기술사' 카테고리의 다른 글

| 제135회 화공안전기술사 기출문제 (0) | 2025.02.11 |

|---|---|

| 제132회 화공안전관리기술사 기출문제 (0) | 2025.01.05 |

| 제131회 화공안전관리기술사 기출문제 (0) | 2025.01.05 |

| 제129회 화공안전관리기술사 기출문제 (0) | 2025.01.05 |

| 제128회 화공안전관리기술사 기출문제 (0) | 2025.01.05 |